Ремонт нижней части двигателя M9R 780-786

Проверка блока цилиндров

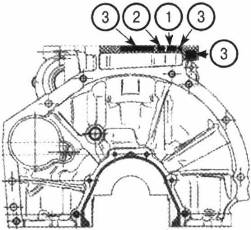

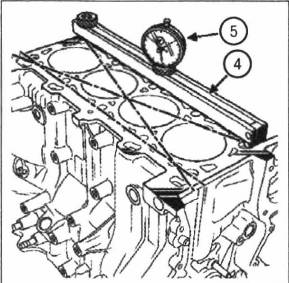

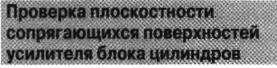

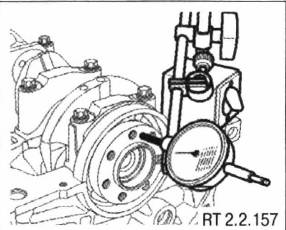

При помощи линейки (4) и сборки «индикатор - стойка» (5) или рейка для проверки

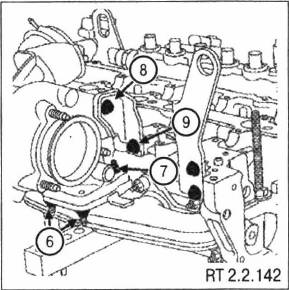

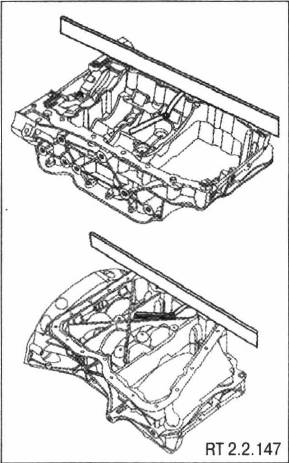

1. Размерные группы по диаметру опор в блоке цилиндров:

- обозначение буквой класса диаметра опор коленчатого вала (смотри таблицу соответствия категорий диаметров опор коленчатого вала)

- буквенные метки располагаются в направлении от подшипника со стороны ГРМ к подшипнику со стороны маховика

2. Размерные группы по диаметру цилиндра

3. Маркировка используется только заводом

и набор щупов проверьте плоскостность сопрягаемых поверхностей блока цилиндров:

- максимальная неплоскостность со стороны головки блока цилиндров: 0,05 мм,

- максимальная неплоскостность со стороны усилителя блока цилиндров: 0,05 мм

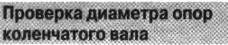

С помощью нутромера измерьте диаметр опор коленчатого вала (XI).

Диаметр опор коленчатого вала, который должен быть в пределах 59,99860,012 мм

Сравните полученное значение диаметра с классом диаметра, обозначенным на блоке цилиндров (см. таблицу).

|

Нанесенная на блок цилиндров буква, обозначающая класс (1) |

Диаметр опор в блоке цилиндров, мм |

|

А |

59,9975-59,9985 |

|

В |

59,9985-59,9995 |

|

С |

59,9995-60,0005 |

|

Е |

60,0005 -60,0015 |

|

Н |

60,0015-60,0025 |

|

J |

60,0025-60,0035 |

|

К |

60,0035-60,0045 |

|

L |

60,0045-60,0055 |

|

м |

60,0055-60,0065 |

|

р |

60,0065-60,0075 |

|

S |

60,0075-60,0085 |

|

т |

60,0085-60,0095 |

|

и |

60,0035-60,0105 |

|

г |

60,0105 -60,0115 |

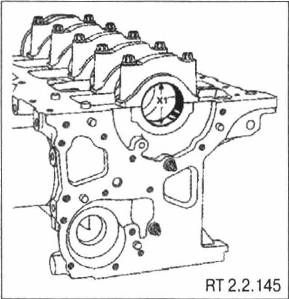

1. С помощью нутромера измерьте внутренний диаметр (D1) цилиндров блока цилиндров. Измерения следует производить на трех уровнях (N1, N2 и N3): на глубине 17 мм, 88 мм и 140 мм, от привалочной поверхности головки блока цилиндров по четырем диаметрам на каждом из уровней (шаг поворота измерительного инструмента: 45°) и зафиксируйте эти 12 значений диаметра для каждого цилиндра.

2. Убедитесь в том, что все 48 результатов измерений диаметра находятся в пределах допуска для диаметров цилиндров.

Значения диаметра (D1) цилиндров должны быть в пределах 84,00-84,02 мм.

3. Убедитесь в том, что максимальное и минимальное значение диаметра на каждом уровне измерения в каждом цилиндре находится в пределах допуска для степени овальности цилиндров.

Максимально допустимое отклонение от формы окружности составляет 0,01 мм.

4. Убедитесь в том, что разница между максимальной и минимальной величиной диаметра в одной вертикальной плоскости каждого диаметра в каждом цилиндре находится в пределах допуска для степени конусности цилиндров.

Максимально допустимая конусность составляет 0,01 мм.

При помощи линейки и набора щупов проверьте плоскостность сопрягающихся поверхностей усилителя блока цилиндров. Максимальная неплоскостность со стороны блока цилиндра и со стороны картера двигателя: 0,4 мм.

1. Метка размерной группы по диаметру коренных шеек:

- определение по буквам, соответствующим диаметру коренных шеек (смотрите таблицу размерных групп по диаметру коренных шеек коленчатых валов)

- буквенные метки располагаются в направлении от подшипника со стороны ГРМ к подшипнику со стороны маховика

2. Метка размерной группы по диаметру шатунных шеек

3 Три последние цифры складского номера коленчатого вала

4 Метка для обозначения завода-изготовителя

Проверка технического состояния коленчатого вала

Размерные группы по диаметру коренных шеек коленчатых валов

Соответствие между обозначением группы и диаметром шатунных шеек коленчатого вала

|

Буква (1), обозначающая размерную группу по диаметру коренной шейки коленчатого вала |

Диаметр коренных шеек коленчатого вала, мм |

|

А |

55,985 |

|

В |

55,986 |

|

с |

55,987 |

|

D |

55,988 |

|

Е |

55,989 |

|

f |

55,990 |

|

g |

55,991 |

|

Н |

55,992 |

|

i |

55,993 |

|

j |

55,994 |

|

к |

55,995 |

|

L |

55,996 |

|

М |

55,997 |

|

N |

55,998 |

|

0 |

55,999 |

|

Р |

56,000 |

|

0 |

56,001 |

|

R |

56,002 |

|

s |

56,003 |

|

Т |

56,004 |

|

и |

56,005 |

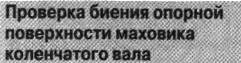

Биение торцевой поверхности коленчатого вала, к которой прилегает маховик, определяется с помощью стрелочного индикатора перемещений, установленного на блоке цилиндров.

Биение не должно превышать 0,03 мм

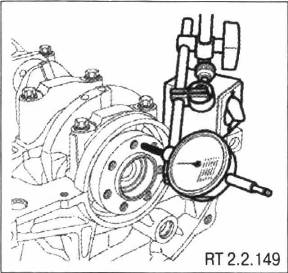

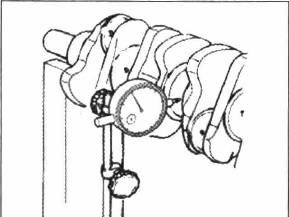

Проверка производится с помощью индикатора перемещений. Коленчатый вал устанавливается на измерительные призмы, к проверяемой шейке подводится щуп индикатора, установленного на подставке. Индикатор предварительно устанавливается на ноль. Коленчатый вал поворачивается на один оборот. Предельное отклонение стрелки не должно превышать 0,02 мм. Этим способом проверяется как овальность шеек, так и их биение относительно оси коленчатого вала. Собственно овальность шеек определяется при измерении их диаметра во взаимно перпендикулярных направлениях с помощью микрометра (см. ниже).

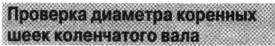

С помощью микрометра измерьте диаметр проверяемой коренной шейки коленчатого вала в двух взаимно перпендикулярных направлениях.

Диаметр коренной шейки должен находиться в пределах 55,985-56,005 мм

Сравните полученное значение диаметра с обозначением класса диаметра, нанесенным на коленчатый вал.

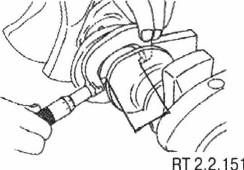

С помощью микрометра измерьте диаметр (в центре привалочной поверхности) проверяемой шатунной шейки коленчатого вала.

Диаметр шатунной шейки должен находиться в пределах 52,00-52,02 мм.

|

Метка |

Цветная метка |

Толщина, мм |

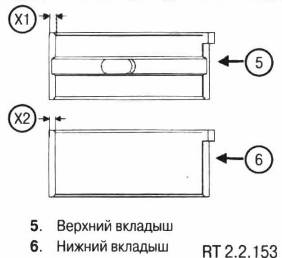

|

|

Нижний вкладыш подшипника (Х2) |

687746R или 8385 |

Красная метка |

1,988 |

|

687745В или 8384 |

Голубая метка |

1,982 |

|

|

687744J или 8382 |

Желтый |

1,977 |

|

|

Верхний вкладыш подшипника (Х1) |

4075 или 8390 |

Красная метка |

1,985 |

|

4052 или 8388 |

Голубая метка |

1,980 |

|

|

7527 или 8386 |

Желтый |

1,975 |

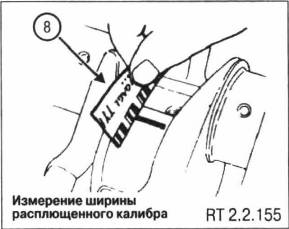

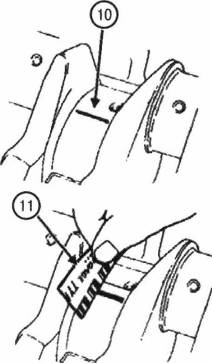

Проверка зазора между коренными шейками коленчатого вала и вкладышами коренных подшипников производится с помощью сминаемого пластикового калибра.

Для проверки узел собирается с уложенным вдоль шейки кусочком пластикового калибра. Крепления затягиваются номинальным моментом.

После этого узел разбирается и измеряется ширина расплющенного калибра. Так как калибр имеет строго определенную форму и толщину, то его ширина после расплющивания точно соответствует его остаточной толщине, которая равна измеряемому зазору. Калибр может быть круглого сечения или иметь форму линейки, клиновидной в поперечном направлении. Как правило, инструкция по пользованию пластиковым калибром имеется в его упаковке.

Величина зазора должна лежать в пределах от 0,03 до 0,07 мм

|

При замене блока цилиндров, коленчатого вала или вкладышей коренных подшипников коленчатого вала обязательно определите класс толщины каждого вкладыша подшипника. Это необходимо выполнить для установки вкладышей каждого подшипника до установки коленчатого вала. Определение класса толщины выполняется следующим образом: с помощью таблицы определите класс толщины верхних и нижних вкладышей. Примечание: любые зазоры, превышающие допуск для коренных шеек коленчатого вала, могут привести к повреждению двигателя. Примечание размерная группа диаметра коренной шейки обозначена на коленчатом валу (смотрите «Маркировка коленчатого вала» и «Размерные группы по диметру коренных шеек коленчатого вала»). Примечание: размерная группа по диаметру подшипников коленчатого вала, указанная на блоке цилиндров. *В = Голубой (цветная метка вкладыша) "R = Красный (цветная метка вкладыша) **"J = Желтый (цветная метка вкладыша) Примечание: класс толщины верхнего и нижнего вкладышей подшипников всегда совпадает для вкладышей одного и того же подшипника. Пример: - размерная группа по диаметру для коренной шейки №1 обозначена на коленчатом валу символом N. - размерная группа по диаметру опоры коленчатого вала №1 обозначена на блоке цилиндров символом М, - класс толщины верхнего и нижнего вкладышей подшипника N21 для установки соответствует голубой метке вкладыша. |

|

Метка класса опор в блоке цилиндров для вкладышей коренных подшипников по диаметру |

||||||||||||

|

А |

В |

С E |

H |

J |

К L |

M |

P |

S T |

и |

z |

||

|

Метка класса коренных шеек коленчатого вала по диаметру |

А |

В |

R |

|||||||||

|

В |

В* |

R** |

||||||||||

|

С |

В |

R |

||||||||||

|

D |

в |

R |

||||||||||

|

Е |

в |

R |

||||||||||

|

F |

в |

R |

||||||||||

|

G |

в |

R |

||||||||||

|

Н |

в |

R |

||||||||||

|

1 |

в |

R |

||||||||||

|

J |

в |

R |

||||||||||

|

К |

в |

|||||||||||

|

L |

J |

В |

||||||||||

|

М |

1*** |

В |

||||||||||

|

N |

J |

В |

||||||||||

|

0 |

J |

В |

||||||||||

|

Р |

J |

В |

||||||||||

|

Q |

J |

В |

||||||||||

|

R |

J |

В |

||||||||||

|

S |

J |

В |

||||||||||

|

Т |

J |

В |

||||||||||

|

и |

J |

В |

||||||||||

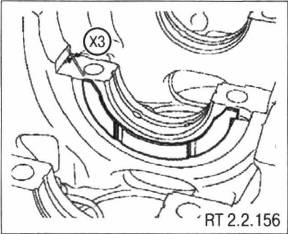

Измерьте толщину каждого полукольца при помощи микрометра. Значение толщины должно лежать в пределах от 2,45 до 2,65 мм.

1. Установите без смазки следующие элементы:

- верхние вкладыши подшипников коленчатого вала из блока цилиндров,

- центральные опорные полукольца (пазами в сторону щек вала),

- коленчатый вал,

- нижние вкладыши подшипников на подшипники коленчатого вала,

- нижние вкладыши в сборе с подшипниками коленчатого вала,

- старые болты крепления крышек коренных подшипников коленчатого вала.

2. Установите индикатор с держателем на блок цилиндров.

3. Установите щуп индикатор на поверхности крепления маховика к коленчатому валу.

4 Установите коленчатый вал на опорном полукольце с помощью перемещения вала в продольном направлении в сторону привода ГРМ.

5 Откалибруйте индикатор на нулевое значение.

6 Установите коленчатый вал на другом опорном полукольце с помощью перемещения вала в продольном направлении в сторону маховика.

7. Проверьте осевое перемещение коленчатого вала. Его величина должна находиться в пределах между 0,05 и 0,70 мм

8 Снимите коленчатый вал.

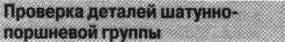

Маркиоовка поршней

Перед выполнением любых проверок необходимо очистить деталь с помощью очистителя поверхностей и убедиться в том, что на деталях отсутствуют царапины, следы от ударов и чрезмерного износа (при необходимости замените деталь).

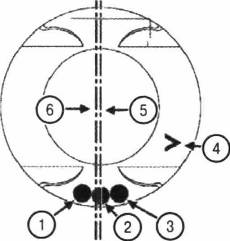

1. Дата изготовления

2. Класс высоты поршневого пальца, соответствующий расстоянию между пальцем поршня и днищем поршня (А, В, С, D, Е, F, G, Н, J К R, S,T,UX)

3. Индекс изменения в серии

4. Направление установки поршня к маховику

5. Ось симметрии поршня

6 Ось отверстия под поршневой палец

Соответствие индекса двигателя и класса поршня при установке на заводе

(соответствие индекса двигателя и класса поршня дано в качестве справочного материала)

|

Индекс двигателя |

Классы поршней |

|

М9Т 670, 672, 676, 678, 680,686, 690, 692, 694, 696, 698 |

А, В, С, DnE |

|

M9R 700,721,722, 724, 740, 742,744, 746, 748, 754, 756 760,761,762,763, 780, 782, 784,786, 788, 800, 802, 803, 805,806, 808,809, 811,812,816,830, 832, 833, 834, 835, 836, 838, 845, 849 |

F, G, Н, J и К |

|

M9R610, 615, 630, 804,814,815,817, 820,824,850, 855, 856 |

R, S, Т, U и X |

Существуют поршни двух типов: поршень без бронзовой втулки поршневого пальца и поршень с бронзовой втулкой поршневого пальца.

Бронзовое кольцо поршневого пальца не может быть заменено отдельно.

Н1 Высота поршневого пальца 7. Бронзовое кольцо поршневого пальца

|

Класс поршня |

Высота поршневого пальца, мм |

|

А |

47,84-47,92 |

|

В |

47,88-47,97 |

|

с |

47,92-48,01 |

|

D |

47,97-48,05 |

|

Е |

48,01-48,09 |

|

FnR |

47,87-47,96 |

|

G и S |

47,92-48 |

|

НиТ |

47,96-48,04 |

|

J и U |

48-48,08 |

|

КиХ |

48,04-48,13 |

Перед проверкой необходимо убедиться в том, что поршневой палец свободно вращается в поршне.

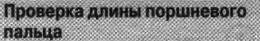

Проверка заключается в измерении диаметра (ХЗ) и длины (L4) поршневого пальца.

|

Диаметр поршневого пальца ХЗ, мм |

32 +0/-0.01 |

|

Длина поршневого пальца L4, мм |

65 +0/-0.3 |

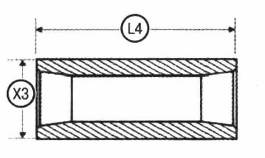

Измерение диаметра (Х6) производится микрометром на расстоянии Х5 = 44 мм от нижнего края юбки поршня. Номинальное значение диаметра Х6 = 83,79 83,80 мм

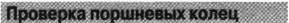

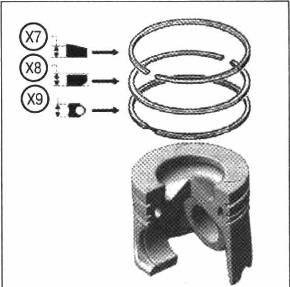

С помощью микрометра измеряется толщина поршневых колец, результаты измерения следует сверить со значениями номинальных размеров, приведенных ниже.

- Верхнее компрессионное кольцо (Х7) 2,5 мм (размер дан для справки и не подлежит измерению).

- Нижнее компрессионное кольцо (Х8) 2 мм.

- Маслосъемноекольцо(Х9)-2мм

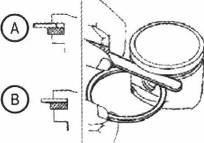

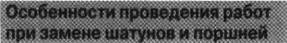

A. Неправильное положение щупа

B. Правильное положение щупа

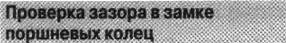

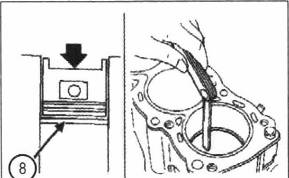

1. Установите кольцо (8) в цилиндр для проверки.

2. Продвиньте поршневое кольцо до середины цилиндра с помощью поршня.

3. Измерьте зазор кольца в замке с помощью набор щупов:

|

Верхнее компрессионное кольцо |

от 0,23 до 0,38 мм |

|

Нижнее компрессионное кольцо |

от 0,6 до 0,8 мм |

|

Маслосъемное кольцо |

от 0,25 до 0,50 мм |

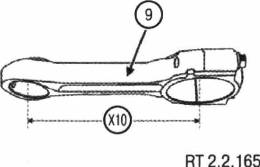

(XI0) расстояние между центрами отверстий верхней и нижней головок шатуна.

Первая цифра маркировки (9) обозначает класс межосевого расстояния между центрами отверстий верхней и нижней головок шатуна.

|

Класс межосевого расстояния |

Межосевое расстояниеХ10, мм |

|

1 |

143,47 ±0,01 |

|

2 |

143,48 ±0,01 |

|

3* |

143,50 ±0,01 |

|

4 |

143,51 ±0,01 |

|

5 |

157,25 ±0,02 |

Примечание: шатуны типа 3 поставляются в запчасти только комплектами по четыре штуки.

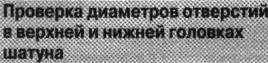

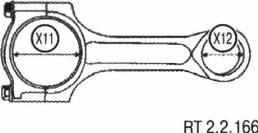

Измерьте с помощью нутромера диаметр (X11 = 55,59 ± 0,01 мм) отверстия в нижней головке шатуна и диаметр (XI2 = 32,02

± 0,01 мм) отверстия в верхней головке шатуна.

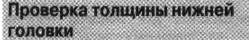

С помощью микрометра измерьте толщину (Х13 = 24 ± 0,03 мм) торца нижней головки.

Проверка зазора между шатунными шейками коленчатого вала и вкладышами шатунных подшипников производится с помощью сминаемого пластикового калибра.

Для проверки узел собирается с уложенным вдоль шейки кусочком пластикового калибра. Крепления затягиваются номинальным моментом. После этого узел разбирается и измеряется ширина расплющенного калибра. Так как калибр имеет строго определенную форму и толщину, то его ширина после расплющивания точно соответствует его остаточной толщине, которая равна измеряемому зазору. Калибр может быть круглого сечения или иметь форму линейки, клиновидной в поперечном направлении.

10. Отрезок пластикового калибра

11. Измерение ширины расплющенного калибра

RT 2.2.168

Измерьте сплющивание калиброванной проволоки с помощью шкалы, нанесенной на упаковку проволоки (11). Сплющивание должно лежать в пределах от 0,05 до 0,1 мм

Очистите коленчатый вал и вкладыши коренных подшипников от остатков калиброванной проволоки.

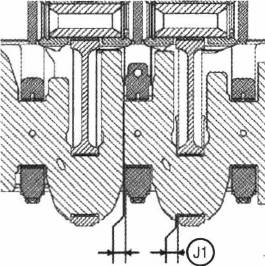

С помощью набора щупов убедитесь в том, что осевой зазор (J1) между шатуном и щеками коленчатого вала лежит в пределах от 0,01 до 0,48 мм.

При замене шатунов, коленчатого вала, блока цилиндров или поршней необходимо всегда проверять, чтобы после установки сборок шатун - поршень выступание каждого поршня по отношению к верхней поверхности блока цилиндров оставалось в пределах допуска.

|

|

1. Обезжирьте днища поршней. |

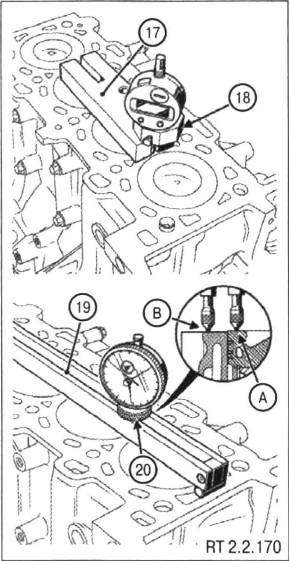

2. Установите опорную плиту (17) приспособления для измерения выступания поршней или линейку (19) на блок цилиндров.

3. Замер выполняйте по продольной оси коленчатого вала, чтобы исключить зазоры, вызываемые качанием поршня.

4. Установите сборку (18) подставка индикатора - индикатор на опорную плиту (17) или сборку (20) индикатор - стойка на линейку (19).

5. Переместите поршни цилиндров №1 и №4 в верхнюю мертвую точку.

6. Установите щуп индикатора на поршень (А).

7. С помощью индикатора определите точку максимального подъема поршня (верхнюю мертвую точку).

Примечание: щуп индикатора не должен

находиться в выемке под клапан.

8 Установите стрелку индикатора на ноль.

9. Установите щуп индикатора на блок цилиндров в точке (В).

10 Проверьте величину выступания поршня, которая должна быть в пределах:

- модель с прокладкой головки блока цилиндров толщиной 1,15 мм: 0,310,47 мм.

- модель с прокладкой головки блока цилиндров толщиной 1,17 мм: 0,330,49 мм,

- модель с прокладкой головки блока цилиндров толщиной 1,20 мм: 0,360,52 мм

11. Повторите предыдущие шаги для цилиндров №2 и №3

При замене какой-либо деталей КШМ и ШПГ может нарушиться расстояние от поршня до ГБЦ в положении ВМТ. Если расстояние слишком мало, то возможны удары поршня о ГБЦ, которые приведут к серьезному повреждению двигателя. Если это расстояние слишком велико, то уменьшится степень сжатия к двигателя, что приведет к ухудшению его характеристик. Поэтому при замене деталей очень важно правильно подобрать их по размерам.

В данном разделе приведено описание процедуры измерений сопрягаемых раз-

меров блока цилиндров, коленчатого вала, шатуна и поршня. Это описание приведено с целью демонстрации процедуры подбора деталей, производимой в условиях мотороремонтного предприятия сети Renault.

В реальных условиях универсальной СТО или в условиях проведения самостоятельного ремонта двигателя владельцем указанные ниже специализированные приспособления отсутствуют. Поэтому, производя замену деталей КШМ и ШПГ, следует проанализировать, какие именно размеры оказывают влияние на правильное функционирование механизма. В частности, речь идет о расстоянии между днищем поршня и плоскостью ГБЦ, которое должно выдерживаться с высокой точностью. Это расстояние определяется сложением отклонений в размерах всех перечисленных выше деталей. Наиболее оптимальным действием при самостоятельном ремонте двигателя будет выбор деталей из предлагаемых продавцом при покупке запасных частей наиболее близких по размеру к тем деталям, которые были установлены на двигателе ранее.

|

Размеры, контролируемые при замене деталей КШМ и ШПГ |

||||||||

|

В описании процедуры указаны коды приспособлений, используемых при сборке и ремонте двигателей на предприятиях Renault.

При замене поршней или шатунов определите положение шатунных шеек коленчатого вала по высоте «НМ».

Это необходимо для подбора поршня к шатуну, поставляемому в запасные части, или к прежнему шатуну.

Измерение положения шатунных шеек по высоте производится с помощью приспособлений (Mot. 1799) и (Mot. 1319).

1. Обезжирьте шатунные шейки коленчатого вала и верхнюю плоскость блока цилиндров.

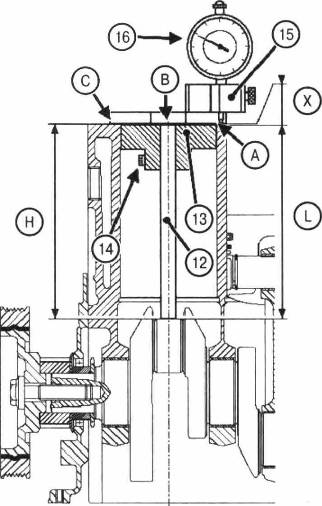

2. Вставьте глубиномер (12) приспособления (Mot. 1799) в имитатор поршня (13) приспособления (Mot.1319). При этом отверстие глубиномера должно быть напротив стопорного винта (14).

3. Затяните стопорный болт.

4. Убедитесь, что глубиномер свободно перемещается в контрольном поршне.

5. Переместите шейки коленчатого вала цилиндров №1 и №4 в верхнюю мертвую точку.

6. Установите сборку «глубиномер - имитатор поршня» в цилиндр №1 (глубиномер с опорой на шатунную шейку коленчатого вала).

7. Установите стойку индикатора (15) на имитатор поршня.

8 Установите индикатор (16) настойку.

9. Установите сборку «стойка - индикатор» по центру глубиномера на (С).

10. При помощи индикатора определите точку максимального подъема шейки коленчатого вала (верхнюю мертвую точку).

11. Откалибруйте индикатор так, чтобы он показывал нулевое значение посередине между точками (А) и (В) на блоке цилиндров.

12. Сместите стойку индикатора в центр глубиномера на (С).

13. Отметьте значение (X) для цилиндра №1.

14. Повторите предыдущие операции на цилиндре №4.

15. Отметьте значение (X) для цилиндра №4.

16. Приведите в положение ВМТ шатунную шейку цилиндра №2, медленно повернув коленчатый вал.

17. Установите сборку «глубиномер - имитатор поршня» в цилиндр №2 (глубиномер с опорой на шатунную шейку коленчатого вала).

Н. Расстояние между шейками коленчатого вала в верхней мертвой точке и верхней поверхностью блока цилиндров L. Длина глубиномера (12) Mot. 1799

X. Выступание или углубление глубиномера по отношению к верхней поверхности блока цилиндров

|

18. Установите сборку стойка-индикатор на имитатор поршня. 19. При помощи индикатора определите точку максимального подъема шейки коленчатого вала (верхнюю мертвую точку). |

20. Повторите предыдущие шаги для цилиндров №2 и №3. 21. Отметьте значения (X) цилиндров №2 и N23 |

Вычислите высоту шатунных шеек коленчатого вала Н по следующей формуле:

H = L-X

В качестве L примите значение, указанное на глубиномере.

Например:

- значение, указанное на глубиномере: L = 166,01 мм.

- выступание глубиномера для цилиндра №1 X = 0,98 мм.

Н= 166,01 -0,98 =165,03 мм.

Примечание: при утопании глубиномера по отношению к блоку цилиндров примените формулу:

H = L + X.

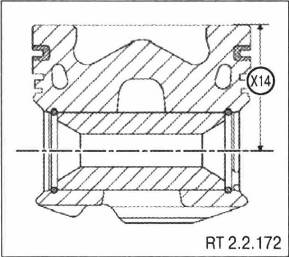

Вычислите высоту поршневых пальцев (Х14) по следующей формуле: H14 = H+ V- E Н вычисленная ранее высота шатунной шейки в мм. V переменная величина в мм, зависящая от толщины обжатой прокладки головки блока цилиндров (смотри формулы ниже). Е межосевое расстояние между головками поршня в мм (используйте указанное на шатуне номинальное значение, полученное из таблицы классов (см. «Маркировка шатунов»). Формула для модели с прокладкой головки блока цилиндров толщиной 1,15 мм (толщина обжатой прокладки): Н14 = Н +26,45-Е Формула для модели с прокладкой головки блока цилиндров толщиной 1,17&a АвтоЗвено © 2024

|